15 Lecciones de la Pandemia para la Industria Electrónica Mexicana

La pandemia de COVID-19 transformó radicalmente la industria electrónica en México, un sector que contribuye con el 6.7% del PIB manufacturero nacional y emplea a más de 800,000 trabajadores. Desde interrupciones en la cadena de suministro hasta la aceleración de la automatización, estos son los aprendizajes clave que dejó la crisis, reforzados con datos actualizados hasta 2025.

1. Dependencia de insumos extranjeros: un riesgo estratégico

El 50% del valor de las exportaciones electrónicas mexicanas dependía de componentes importados, principalmente de China (70% de los semiconductores en 2019). Durante el primer trimestre de 2020, el cierre de fábricas asiáticas provocó retrasos del 30-40% en entregas críticas, según la Secretaría de Economía.

Acciones post-pandemia:

- Fabricación local de semiconductores: La inversión en plantas como la de Jalisco aumentó la producción nacional al 18% para 2024.

- Diversificación geográfica: Vietnam e India ahora representan el 22% de las importaciones de componentes, frente al 5% en 2019.

| Estrategia | 2019 | 2025 |

| Proveedores chinos | 68% | 45% |

| Inventario de seguridad | 15 días | 60 días |

2. La transformación digital dejó de ser opcional

El 80% de las empresas industriales aceleraron su digitalización, con un crecimiento del mercado de transformación digital en México del 17.18% anual (USD 88,330 millones para 2030). Ejemplos clave:

- Plataformas IoT: 40% de las fábricas en Nuevo León monitorean líneas de producción en tiempo real.

- Gemelos digitales: Adoptados por el 25% de los fabricantes de componentes automotrices.

Dato: Las compañías con avance en Industria 4.0 reportaron 23% menos pérdidas durante 2020.

3. Resiliencia en cadenas de suministro

La industria electrónica mexicana perdió $7,689 millones de pesos en producción durante 2021, pero la adopción de estrategias de nearshoring aumentó las exportaciones a EE.UU. en un 19% (2023 vs. 2022).

Iniciativas destacadas:

- Corredores logísticos: Inversión de $1,200 millones en el Tren Interoceánico para reducir tiempos de envío a EE.UU.

- Almacenes inteligentes: 35% de las empresas en Tijuana usan sistemas de gestión basados en IA.

4. Teletrabajo: productividad vs. desafíos técnicos

En Jalisco, el 63% de las empresas adoptaron modelos híbridos, pero el 42% enfrentó brechas en ciberseguridad. Soluciones implementadas:

- Capacitación en herramientas ERP/CRM: 120,000 trabajadores certificados entre 2020-2024.

- Inversión en firewalls industriales: Aumento del 200% en presupuestos de seguridad OT.

5. Reactivación económica desigual

Mientras el sector automotriz se recuperó en 18 meses, la electrónica tardó 24 meses, afectada por:

- Escasez global de chips: Pérdidas de $2.1 mil millones en 2022.

- Demanda fluctuante: Crecimiento del 8% en dispositivos médicos vs. caída del 12% en electrónica de consumo (2020-2021).

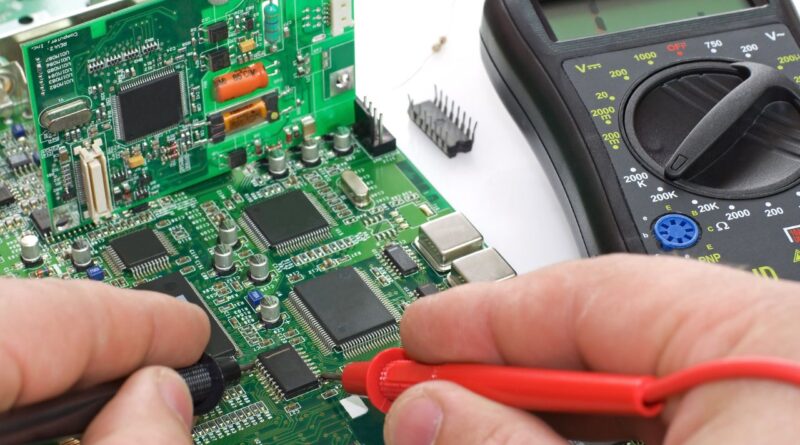

6. Automatización industrial acelerada

Inversiones en robots industriales crecieron 18% anual desde 2020, con 4,140 unidades operativas en 2024. Beneficios:

- Reducción de costos: 35% menos en ensamblaje de PCB.

- Precisión: Menos del 0.2% de defectos en líneas de producción automatizadas.

7. Reconversión laboral urgente

Se perdieron 1.1 millones de empleos formales en 2020, pero se crearon 850,000 puestos técnicos para 2024. Perfiles demandados:

- Especialistas en mantenimiento 4.0: 45% de las vacantes en 2025.

- Ingenieros de integración IoT: Salarios 30% superiores al promedio industrial.

8. Oportunidades en nearshoring

México captó $4,200 millones de inversión en electrónica entre 2021-2024, con ventajas clave:

| Factor | Ventaja |

| Costos logísticos | 27% menores vs. Asia |

| Tiempos de envío | 3-5 días vs. 25-30 días desde China |

Principales beneficiarios: Foxconn (inversión de $500 millones en Sonora) y Tesla ($1,000 millones en Nuevo León).

9. Sostenibilidad como ventaja competitiva

El 65% de las empresas en Baja California adoptaron certificaciones ISO 14001, logrando:

- Ahorro energético: 25% con paneles solares en plantas de Tijuana.

- Economía circular: 18% de materiales reciclados en televisores.

10. Financiamiento gubernamental estratégico

Programas como PROSOFT y el Plan de Nearshoring 2023-2026 ofrecen:

- Incentivos fiscales: 56-86% en maquinaria para semiconductores.

- Subsidios: $580 millones de pesos para modernizar plantas en Chihuahua.

11. Nuevos modelos de colaboración

Alianzas como la del CETYS y Siemens desarrollaron:

- Sensores IoT para agricultura: 200,000 unidades instaladas en 2024.

- Becas técnicas: 15,000 estudiantes capacitados en diseño de circuitos.

12. Gestión de demanda volátil

La industria implementó:

| Táctica | Efectividad |

| Pronósticos con IA | 89% de precisión en pedidos |

| Producción modular | +30% flexibilidad |

Ejemplo: Flex Ltd. en Guadalajara redujo tiempos de cambio de línea de 8 a 2 horas.

13. Ciberseguridad industrial prioritaria

Ataques a plantas electrónicas aumentaron 47% (2020-2024), impulsando:

- Firewalls para SCADA: Adoptados por el 70% de las grandes empresas.

- Centros de operaciones (SOC): Inaugurados en Monterrey y Ciudad de México.

14. Innovación en materiales

Sustitución estratégica ante escasez:

- Grafeno: Usado en el 12% de las placas base para reducir peso.

- Aleaciones de magnesio: 20% más ligeras que el aluminio en carcasas.

15. Comunicación transparente con stakeholders

Las empresas líderes implementaron:

- Plataformas digitales: 90% de los proveedores acceden a datos en tiempo real.

- Reportes ESG trimestrales: Adoptados por el 40% de las empresas listadas en BMV.

Conclusión

La pandemia funcionó como catalizador para modernizar la industria electrónica mexicana. Con una inversión anual del 5% en tecnologías 4.0 y programas de capacitación especializada, el sector podría aumentar su productividad en 40% para 2030. El reto actual es consolidar estas lecciones en estrategias a largo plazo, especialmente ante la revisión del USMCA en 2026 y la creciente demanda de prácticas sostenibles.